Een van de multifunctionele methoden van metaalbewerking is draaien. Met zijn hulp worden voorbewerken en afwerken uitgevoerd tijdens het vervaardigen of repareren van onderdelen. Optimalisatie van het proces en effectief kwaliteitswerk wordt bereikt door rationele selectie van snijomstandigheden.

Procesfuncties

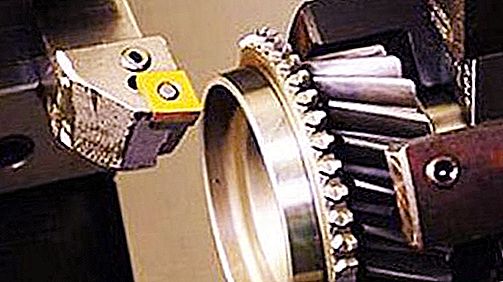

Het draaien gebeurt op speciale machines met behulp van frezen. De belangrijkste bewegingen worden uitgevoerd door de spindel, die de rotatie van het erop bevestigde object verzekert. De voerbewegingen worden gemaakt met een gereedschap dat in de remklauw is bevestigd.

De belangrijkste soorten karakteristiek werk zijn: vlak- en vormdraaien, kotteren, groeven en groeven verwerken, snijden en snijden, draadontwerp. Elk van hen gaat gepaard met productieve bewegingen van de bijbehorende inventaris: continu en persistent, gevormd, kotteren, snijden, snijden en schroefdraadsnijders. Met een divers type gereedschapsmachines kunt u kleine en zeer grote objecten, interne en externe oppervlakken, platte en volumewerkstukken bewerken.

De belangrijkste elementen van de modi

De snijmodus tijdens het draaien is een set bedrijfsparameters van een metaalsnijmachine, gericht op het bereiken van optimale resultaten. Deze omvatten de volgende elementen: diepte, voeding, frequentie en spilsnelheid.

Diepte is de dikte van het metaal dat door de snijder in één keer wordt verwijderd (t, mm). Hangt af van de gespecificeerde indicatoren van reinheid en bijbehorende ruwheid. Bij ruw draaien, t = 0, 5-2 mm, bij fijn draaien - t = 0, 1-0, 5 mm.

Feed - de afstand die het gereedschap in de longitudinale, transversale of rechtlijnige richting beweegt ten opzichte van één omwenteling van het werkstuk (S, mm / rev). Belangrijke parameters voor de bepaling zijn de geometrische en kwalitatieve kenmerken van het draaigereedschap.

Spilsnelheid - het aantal omwentelingen van de hoofdas waaraan het werkstuk is bevestigd, uitgevoerd over een tijdsperiode (n, omw / s).

Snelheid - de breedte van de doorgang in één seconde met de overeenstemming van een bepaalde diepte en kwaliteit, geleverd door de frequentie (v, m / s).

Draaikracht is een indicator van het stroomverbruik (P, N).

Frequentie, snelheid en vermogen zijn de belangrijkste onderling verbonden elementen van de snijmodus tijdens het draaien, die optimalisatieparameters specificeren voor het afwerken van een bepaald object en het tempo van de hele machine.

Brongegevens

Vanuit het oogpunt van een systematische aanpak kan het draaiproces worden beschouwd als de gecoördineerde werking van de elementen van een complex systeem. Deze omvatten: draaibank, gereedschap, werkstuk, menselijke factor. Een lijst met factoren heeft dus invloed op de effectiviteit van dit systeem. Met elk van hen wordt rekening gehouden wanneer het nodig is om de snijmodus tijdens het draaien te berekenen:

- Parametrische kenmerken van apparatuur, het vermogen, type regeling van spilrotatie (stapsgewijs of traploos).

- De methode voor het bevestigen van het werkstuk (met behulp van het voorpaneel, het voorpaneel en de lunette, twee lunette).

- Fysische en mechanische eigenschappen van het behandelde metaal. Het houdt rekening met zijn warmtegeleidingsvermogen, hardheid en sterkte, het type geproduceerde chips en de aard van zijn gedrag ten opzichte van de inventaris.

- Geometrische en mechanische kenmerken van de snijder: afmetingen van de hoeken, gereedschapshouders, straal aan de top, grootte, type en materiaal van de snijkant met de bijbehorende thermische geleidbaarheid en warmtecapaciteit, slagvastheid, hardheid, sterkte.

- De gegeven oppervlakteparameters, inclusief ruwheid en kwaliteit.

Als alle kenmerken van het systeem in aanmerking worden genomen en rationeel worden berekend, wordt het mogelijk om een maximale efficiëntie van zijn werk te bereiken.

Efficiëntiecriteria voor draaien

Onderdelen die door draaien zijn gemaakt, maken meestal deel uit van kritieke mechanismen. Aan de vereisten wordt voldaan, rekening houdend met drie hoofdcriteria. Het belangrijkste is de maximale prestatie van elk van hen.

- Correspondentie van materialen van de snijder en het gedraaide object.

- Optimalisatie van voeding, snelheid en diepte tussen elkaar, maximale productiviteit en kwaliteit van afwerking: minimale ruwheid, nauwkeurigheid van vormen, afwezigheid van defecten.

- De minimale kosten van middelen.

De procedure voor het berekenen van de snijmodus tijdens het draaien wordt met grote nauwkeurigheid uitgevoerd. Hiervoor zijn er verschillende systemen.

Berekeningsmethoden

Zoals eerder vermeld, vereist de snijmodus tijdens het draaien rekening met een groot aantal verschillende factoren en parameters. Tijdens het proces van technologieontwikkeling hebben talloze wetenschappers verschillende complexen ontwikkeld die zijn gericht op het berekenen van de optimale elementen van snijomstandigheden voor verschillende omstandigheden:

- Math. Betekent nauwkeurige berekening volgens bestaande empirische formules.

- Grafisch analytisch. Combinatie van wiskundige en grafische methoden.

- Tabellarisch. De keuze van waarden die overeenkomen met de gegeven arbeidsomstandigheden in speciale complexe tabellen.

- Machine Software gebruiken.

De meest geschikte wordt door de aannemer gekozen, afhankelijk van de taken en het massaproductieproces.

Wiskundige methode

De snijomstandigheden worden tijdens het draaien analytisch berekend. Formules bestaan steeds minder complex. De keuze van het systeem wordt bepaald door de kenmerken en de vereiste nauwkeurigheid van de rekenresultaten en de technologie zelf.

Diepte wordt berekend als het verschil in dikte van het werkstuk voor (D) en na (d) verwerking. Voor longitudinaal werk: t = (D - d): 2; en voor transversaal: t = D - d.

Toegestane feed wordt in fasen bepaald:

- nummers die de nodige oppervlaktekwaliteit bieden, S cher;

- voer rekening houdend met de kenmerken van het gereedschap, S p;

- de waarde van de parameter, rekening houdend met de specifieke bevestiging van het onderdeel, S det.

Elk nummer wordt berekend met de bijbehorende formules. Kies als de werkelijke voeding de kleinste van de ontvangen S. Er is ook een generaliserende formule die rekening houdt met de geometrie van de snijder, de gespecificeerde vereisten voor de diepte en de kwaliteit van het draaien.

- S = (C s * R y * r u): (t x * φ z2), mm / rev;

- waar C s het parametrische kenmerk van het materiaal is;

- Ry is de gegeven ruwheid, micron;

- r u is de straal aan de bovenkant van het draaigereedschap, mm;

- t x - draaidiepte, mm;

- φ z is de hoek aan de punt van de snijder.

De snelheidsparameters van de spilrotatie worden berekend op basis van verschillende afhankelijkheden. Een van de fundamentele:

v = (C v * K v): (T m * t x * S y), m / min, waar

- C v is een complexe coëfficiënt die het materiaal van het onderdeel, de snijder, de procesomstandigheden samenvat;

- K v is een aanvullende coëfficiënt die de kenmerken van draaien kenmerkt;

- T m - standtijd, min;

- t x - zaagdiepte, mm;

- S y - voeding, mm / rev.

Onder vereenvoudigde omstandigheden en om berekeningen gemakkelijker te maken, kan de snelheid van het draaien van een werkstuk worden bepaald:

V = (π * D * n): 1000, m / min, waar

n is het spiltoerental van de machine, tpm

Gebruikte kracht van apparatuur:

N = (P * v): (60 * 100), kW, waar

- waar P de snijkracht is, N;

- v - snelheid, m / min.

De gegeven techniek is erg bewerkelijk. Er is een grote verscheidenheid aan formules met verschillende complexiteit. Meestal is het moeilijk om de juiste te kiezen om de snijomstandigheden tijdens het draaien te berekenen. Een voorbeeld van de meest universele hiervan wordt hier gegeven.

Tabel methode

De essentie van deze optie is dat de indicatoren van de elementen in de normatieve tabellen staan conform de brongegevens. Er is een lijst met mappen waarin de toevoerwaarden worden gegeven, afhankelijk van de parametrische kenmerken van het gereedschap en het werkstuk, de geometrie van de frees en de gespecificeerde oppervlaktekwaliteitsindicatoren. Er zijn aparte normen met de maximaal toegestane beperkingen voor verschillende materialen. De startcoëfficiënten die nodig zijn voor het berekenen van de snelheden staan ook in speciale tabellen.

Deze techniek wordt afzonderlijk of gelijktijdig gebruikt met de analytische. Het is handig en nauwkeurig in gebruik voor eenvoudige serieproductie van onderdelen, in individuele werkplaatsen en thuis. Hiermee kunt u werken met digitale waarden, met een minimum aan inspanning en initiële indicatoren.